一、前言

造紙機是由一系列配套設備組成的聯合機,分濕部和干部兩大部分。濕部包括上漿流送系統、網部和壓榨部分,干部包括烘干、壓光和卷取部分。其生產流程一般是:漿料通過上漿流送系統傳送到紙機生產線的前端流漿箱,然后漿料由此依次通過網部、壓榨、前烘干、后烘干、壓光、卷紙機等在內的分部設備,成為原紙;原紙又可以另外進入機外涂布和復卷機產出成品紙。

造紙是一個連續的生產過程,因此生產線的連續和有序控制成為了制約成品紙質量和產量的瓶頸。由于以前的中小型造紙機多采用滑差調速方式,經過幾年或十幾年的生產運行,其弊端將日益明顯,設備電氣元件老化造成運行不穩定,故障率高,斷紙率高,產品質量越來越難以控制,且滑差調速方式浪費了大量的電能。隨著變頻技術的發展,變頻器因具有調速平穩、調速范圍大、效率高、啟動電流小、運行穩定可靠、節能效果好、自動控制方便易行和其它調速方式無法比擬的優點,在各種工業生產中得到了廣泛的應用。現擬定用變頻器作為各分部電機的驅動,完成對造紙機的動力系統改造。

二、整體方案

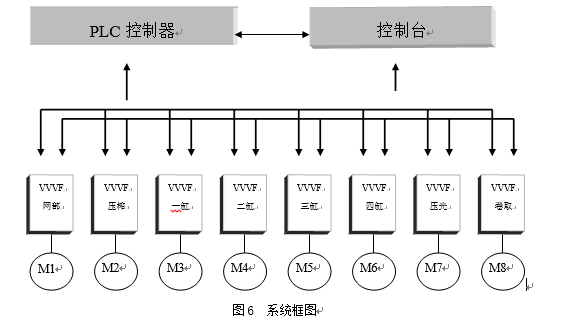

系統采用PLC和變頻器控制方式,各個傳動點均采用按鈕在現場調速,系統框圖見(圖6),變頻器采用森蘭SB70G系列,PLC采用S7-200系列,整個系統可以完成以下功能:

(1) 各分部傳動點可任意單獨啟動、停止和調速;

(2) 整機同步加、減速;

(3) 調某一分部車速能使該分部及其以后所有分部車速同線速度調整;

(4) 具有緊紙后,車速自動恢復為原運行車速的功能;

(5) 最高設計車速可根據生產要求調整;

(6) 緊急停車功能。

2.1速度鏈控制

根據造紙機和生產工藝流程,紙機上的紙受到牽引力的作用,在濕部產生縱向伸長,在干部開始時紙張的縱向繼續伸長,當紙張的含水量降低后,紙張減少縱向伸長變形,在紙張進入壓光機和卷紙機時,紙張再度牽引而伸長,因此在整個紙機生產線中,各個分部的速度是不同的,這樣可以保持紙幅張力。同時,紙機各分部的速度必須是可以調節的,這樣可以避免紙幅松馳或繃緊而斷頭,各分部的速度微調范圍為(10-15%)。

在控制系統中各分部的速度同步由PLC和變頻器共同完成,PLC負責各分部和速度鏈計算,由變頻器執行PLC所發出的速度指令,變頻器自己完成速度微調(速度微調分為級聯速度微調和整機速度微調)。

變頻器速度鏈結構采用二叉樹數據結構算法,用于完成傳遞功能。首先對各傳動點進行數字抽象,確定速度鏈中各傳動點編號,此編號應與變頻器的編號相一致。然后根據二叉數據結構,確定各結點的上下、左或右編號,即任一傳動點由3個數據組成,確定其在數據鏈中的位置,填位置寄存器數值。如圖7所示:

N1=b1(N0+△N0) N2=b2(N1+△N1) N3=b3(N2+△N2) N4=b4(N3+△N3)

N5=b5(N4+△N4) N6=b6(N5+△N5) N7=b7(N6+△N6) N8=b8(N7+△N7)

圖7 速度鏈計算及控制圖

該傳動點速度指令發給變頻器后,訪問位置寄存器,確定子寄存器結點號,若不為0,則對該點進行相應處理,直到該鏈完全處理完,再查同級寄存器結點號,處理另一支鏈。故只須對位置寄存器初始化,即可構成任意分支速度鏈。例如,如圖6所示,把紙機的第一分部點作為速度鏈中的主節點,即它的速度就決定整個紙機的工作速度,調節其給定速度就調節了整個紙機的車速。在PLC內,檢測到車速調節信號則改變車速單元值,1點處的速度就是第一臺變頻器的運行速度設定值,將其送第一臺變頻器執行,并送給第二臺計算。第一分部的速度值乘以第二分部的變比b1×a則為第二臺變頻器的給定值。若第二分部速度不滿足運行要求,說明第二分部變比不合適,可通過調節第二分部的變比b1來達到所需的運行要求,調節過程相當于在PLC內部有一個高精度的齒輪變速箱,可以任意無級調速。若正常生產中變比合適,因某種原因需要用緊紙、松紙時,按下該分部緊紙、松紙按鈕,PLC將在對應的速度鏈上附加一正值或負值的偏移量來實現緊紙和松紙功能。圖中2點就包含了調速和緊紙、松紙等指令的速度值,將它送給第二臺變頻器執行,同時送下一級計算。依次類推,構成速度鏈控制系統。

2.2卷取張力控制

在造紙機的紙張卷取部分用張力控制,如果紙機對紙張的生產要求比較高,則可以在壓光部分也加入張力閉環控制,對張力控制可以提供兩種方案以供選擇:1)張力直接檢測閉環方式;2)張力間接計算檢測閉環控制方式。張力控制變頻器采用SB70G系列。

1、張力直接檢測閉環方式

SB70G的模塊有兩個層次:通用功能模塊,如PID控制、多段頻率、自動節能運行等;行業專用功能模塊,如位置控制,紡織應用、恒壓供水應用等。SB70G還具有豐富的可編程模塊,功能非常完整,編程靈活方便,包括:1.兩個多功能比較器,可自定義故障;2.兩個可以實現與、或、異或等運算的邏輯單元;3.兩個定時器,可實現多種延時功能;4.一個可預置值、可掉電存儲的計數器;5.四個可以實現加、減、乘、除和絕對值等運算的算術單元。

此外SB70G還內置功能完備的過程PID,在閉環張力控制中應用必不可少。具體可見下圖:

PID的輸入和反饋通道有很多種選擇,反饋信號還可以設置為模擬量的多種運算結果。PID可以預置,并且有兩套可以運行中切換的參數。

用戶可以隨心所欲地對SB70G的資源進行編程,既可以利用它的可編程功能模塊來配合專用功能模塊的使用,更可以使用通用功能模塊和可編程模塊來實現各種行業的專用功能。SB70G的可編程功能模塊就像一組七巧板,可以在用戶的手中組合成無數種理想的圖案。這使它能給各種行業需求提供解決平臺和一體化解決方案,對降低系統成本,提高系統可靠性具有極大價值。

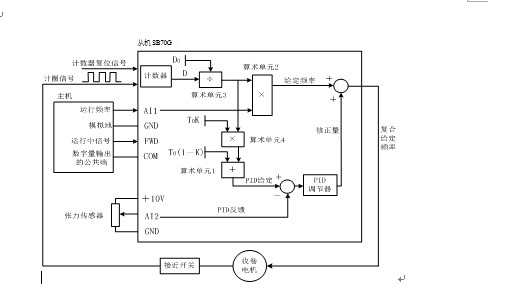

系統控制結構如下圖所示:將主機(四缸或壓光變頻器)的運行頻率作為從機(壓光機或卷取變頻器)的主給定頻率,張力控制PID調節器的輸出對主給定頻率進行修正,使反饋張力與給定張力無偏差。將張力傳感器的輸出信號作為PID反饋,PID給定通過數字設定成理想的張力值。主機的運行中信號作為從機的起停命令。

系統圖如下:

、張力間接計算檢測閉環方式

由代表生產紙線速度的主機(四缸或壓光機變頻器)運行頻率和卷繞紙張的實時卷徑計算出相應的從機(卷取機)主給定頻率,以此作為前饋;同時用PID調節器控制紙張的張力PID輸出,對給定頻率進行不斷修正,將修正后的頻率作為卷取電機的給定頻率。這種前饋和反饋共用的復合控制方法控制精度很高,很多張力控制專用的變頻器都使用了這種方法。而SB70G可以通過可編程模塊來編程實現這種控制,使用方便,方法靈活。系統控制框圖如下:

SB70G紙張卷繞機張力控制系統圖

注:圖中D0為初始卷徑百分比值,以最終卷徑為100%;

T0為初始張力值,以張力傳感器最大張力為100%;

K為張力錐度系數,由用戶設定,范圍為0~100%;

主機的模擬運行頻率(代表線速度)由AI1輸入。

計圈信號使用光電開關由“計數器增”輸入。

PID反饋值由張力傳感器向AI2輸入;

外加卷徑復位信號對計數值進行預置初值。

下面分兩部分來說明這種組合方法。

第一部分:卷取機給定頻率的計算。

用戶需要知道三個值,分別是初始卷徑、最終卷徑和紙張厚度。根據這三個值,計算出參數設置所需要的幾個數值,具體包括:

1.初始卷徑百分比值D0=初始卷徑/最終卷徑。

2.計數器設定值=最終卷徑/(紙張厚度×2)。

3.計數器預置值=初始卷徑/(紙張厚度×2)。

以下面的例子說明:

假設紙張的最終卷徑為1000mm,初始卷徑為100mm,薄膜厚度為0.05mm,則:

D0=100/1000=10%;

計數器設定值=1000/(0.05×2)=20000;

計數器預置值=100/(0.05×2)=2000。

此時計數器計數值(以設定計數值為100%)就相當于一個卷徑傳感器的輸出信號,即為實時的卷徑值D(以最終卷徑為100%)。計數器的掉電記憶實現了卷徑掉電記憶功能,計數器復位實現了卷徑復位到初始卷徑的功能。

主機頻率為F0,從機頻率為F,當前卷徑值為D(以最終卷徑為100%),則可以知道:

F0×D0=F×D;

即可以算出F=F0×(D0/D);

先通過算術單元3算出D0/D的值;再通過算術單元2計算F0(即AI1)乘以算術單元3的輸出,即為F的值。此時算數單元2的結果即為卷取機的主給定頻率,所以將卷取機的頻率給定通道設成算術單元2給定。這樣就完成了卷取機主給定頻率的設定。

第二部分:PID的給定計算。

采用閉環張力控制的方法,PID的給定值應該設定為用戶需要的張力值。算術單元1的結果即為用戶需要的實時張力值,將PID的給定通道選擇為算術單元1給定。這就完成了PID給定通道的設定。

至此,就完成了張力控制方案設計。此外,還要把控制需要的一些外部接線和參數設置做好,包括將主機的運行中信號作為從機的起動信號,使從機跟隨主機運行;根據實際情況調節PID的相關參數,達到最好的控制效果。

造紙機各分部傳動自動控制采用PLC和變頻器共同控制的方法,是目前造紙傳動設計和改造的發展方向,它的實用性、可靠性、經濟性以及智能性為用戶提供了很高的性能價格比。改造后的設備自動化程度比以前大幅提高,產品生產過程更加穩定可靠,變頻器的低速運行省電特點將給用戶帶來可觀的經濟效益。